مقدمه

دستگاه شناورسازی با هوای محلول (DAF) یک فناوری جداسازی فیزیکی-شیمیایی است که نقش حیاتی در پیشتصفیه و تصفیه پساب صنایع لبنی ایفا میکند. این مقاله به بررسی جامع اصول طراحی، محاسبات مهندسی، نکات کلیدی در ساخت و بهرهبرداری بهینه این دستگاه میپردازد و به نیازهای تخصصی کارگاههای ساخت و تولید پاسخ میگوید.

اصول طراحی و مکانیسم عملکرد

چرا حبابهای میکرونی؟

مکانیسم اصلی DAF بر اساس اصل “چسبندگی حباب-ذره” کار میکند. راندمان جداسازی مستقیماً به اندازه حباب و خصوصیات سطحی ذرات بستگی دارد. حبابهای میکرونی (۳۰-۱۰ میکرون) به دلیل:

نسبت سطح به حجم بالاتر: احتمال برخورد و چسبندگی به ذرات معلق را افزایش میدهد.

سرعت صعود آهستهتر: زمان تماس بیشتری با ذرات فراهم میکند.

پایداری بیشتر در جریان: احتمال ترکیدن حبابها کمتر است.

۲. آنالیز شیمیایی پساب لبنی: طراحی بر اساس آنالیز ورودی

برای طراحی دقیق، باید ترکیبات پساب به دقت شناخته شود:

چربیها و روغنها (FOG): معمولاً در محدوده ۵۰۰-۲۰۰۰ mg/L

مواد جامد معلق (TSS): معمولاً ۱۰۰۰-۴۰۰۰ mg/L

اکسیژن مورد نیاز شیمیایی (COD): معمولاً ۳۰۰۰-۱۰۰۰۰ mg/L

pH: معمولاً خنثی تا کمی اسیدی (۶.۵ – ۷.۵)

دما: معمولاً ۲۵-۳۵ درجه سانتیگراد

نکته کلیدی برای ساخت: تغییرات فصلی در تولید محصولات لبنی (مانند افزایش تولید کره یا پنیر) میتواند غلظت این پارامترها را به شدت تغییر دهد. بنابراین، دستگاه باید با ضریب اطمینان مناسب طراحی شود.

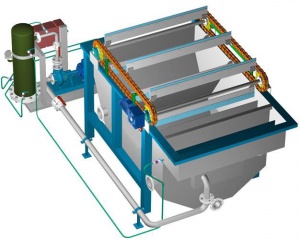

اجزای اصلی و طراحی مهندسی دستگاه

در این بخش، هر جزء را به صورت ریزبینانه بررسی میکنیم.

۱. مخزن شناورسازی (Flotation Tank)

محاسبات هیدرولیکی:

بار سطحی (SLR): بین ۵ تا ۱۵ m³/m²/h. برای پساب لبنی با بار آلی بالا، عدد پایینتر (۵-۸) توصیه میشود.

زمان ماند هیدرولیکی (HRT): ۲۰ تا ۴۰ دقیقه.

نسبت طول به عرض: حداقل ۲:۱ تا ۴:۱ برای ایجاد جریان یکنواخت و مسیر طولانیتر برای صعود ذرات.

جنس و ساخت:

فولاد کربنی با پوشش اپوکسی: گزینه اقتصادی برای ظرفیتهای بالا.

فولاد ضد زنگ ۳۰۴ یا ۳۱۶L: برای مقاومت در برابر کلرایدهای موجود در شویندهها و خوردگی ناشی از رطوبت.

FRP (فایبرگلاس): برای مقاومت شیمیایی عالی و وزن سبک.

۲. سیستم تولید حباب میکرونی (Saturation System)

قلب تپنده دستگاه DAF که شامل سه بخش است:

پمپ فشار بالا (Pressure Pump):

توانایی ایجاد فشار ۵-۷ بار را داشته باشد.

دبی آن معمولاً ۲۰-۵۰٪ دبی پساب ورودی است (بسته به کیفیت پساب).

جنس پروانه و بدنه از استنلس استیل ضدزنگ.

مخزن اشباع (Saturation Tank):

طراحی برای ایجاد زمان تماس کافی (حدود ۲-۳ دقیقه) برای حل شدن هوا در آب.

مجهز به شیر فشارشکن، شیر اطمینان و sight glass برای مشاهده سطح مایع.

در قسمت فوقانی، ونت (هواخروجی) برای تخلیه هوای حل نشده ضروری است.

شیر فشارشکن و نازل تزریق (Pressure Release Valve & Nozzles):

کاهش ناگهانی فشار باعث تشکیل حبابهای میکرونی میشود.

طراحی و کیفیت این بخش، مستقیم بر اندازه و توزیع حبابها اثر میگذارد.

📞 برای مشاوره، طراحی و ساخت دستگاه DAF مناسب کارخانه خود، با متخصصان ما تماس بگیرید.

ما در کنار شما هستیم تا بهترین و مقرونبهصرفهترین راهحل را برای چالش تصفیه پساب خود پیدا کنید.

کافیست با شماره زیر تماس حاصل فرمایید تا مهندسین ما در کوتاهترین زمان با شما ارتباط برقرار کنند.

تلفن تماس: 05135231610

همراه: 09157677361

۳. سیستم جمعآوری لجن (Sludge Removal System)

اسکیمر (Skimmer):

اسکیمر زنجیری-تیغهای: متداولترین نوع، با سرعت قابل تنظیم (۱-۵ دور در دقیقه).

اسکیمر هیدرولیکی: برای دستگاههای کوچکتر یا فضای محدود.

زاویه تیغهها: باید به گونهای باشد که لجن را به آرامی و بدون ایجاد اغتشاش به سمت هاپر هدایت کند.

هاپر لجن (Sludge Hopper):

شیب دیوارهها حداقل ۶۰ درجه برای جلوگیری از چسبندگی لجن.

حجم کافی برای ذخیره موقت لجن قبل از تخلیه.

۴. سیستم تزریق مواد شیمیایی (Chemical Dosing System)

برای شکستن امولسیون و تشکیل فلوکهای درشتتر و سنگینتر:

منعقدکنندهها (Coagulants): مانند کلرور فریک (FeCl₃) یا سولفات آلومینیوم (Alum). این مواد بار سطحی ذرات کلوئیدی را خنثی میکنند.

کمک منعقدکنندهها (Flocculants): معمولاً پلیمرهای آنیونی با وزن مولکولی بالا (مانند پلی آکریل آمید). این پلیمرها ذرات ریز را به هم متصل کرده و فلوکهای درشت و مستحکم تشکیل میدهند.

طراحی سیستم:

تانکهای اختلاط: حداقل دو تانک با همزنهای مناسب برای تهیه محلول استوک و سپس رقیقسازی.

پمپهای تزریق (Dosing Pumps): از نوع پریستالتیک برای دقت بالا در تزریق و کنترل دبی بر اساس دبی ورودی پساب.

کنترلهای اتوماسیون

. کنترلهای اتوماسیون پیشنهادی

کنترل سطح در مخزن DAF با استفاده از سنسور اولتراسونیک.

کنترل فشار در مخزن اشباع.

کنترل دبی پمپهای تزریق مواد شیمیایی بر اساس دبی سنج ورودی.

کنترل بهینه pH در نقطه تزریق منعقدکننده.

نکات طلایی ساخت، مونتاژ و راهاندازی

آزمایش کیفی جوشها: تمام درزهای جوش مخزن تحت فشار باید تست رادیوگرافی یا اولتراسونیک شوند.

تراز و استقرار: مخزن DAF باید به دقت تراز شود تا از توزیع نامتوازن جریان و جمعآوری ناقص لجن جلوگیری شود.

آزمایش عملکرد سیستم اشباع: قبل از راهاندازی اصلی، سیستم اشباع را به تنهایی با آب تمیز آزمایش کنید. تشکیل یک “شیر سفید” یکنواخت از حبابهای ریز نشانه سلامت این سیستم است.

بهینهسازی دوز پلیمر: دوز بهینه پلیمر باید در محل و با انجام “تست جار” (Jar Test) بر روی نمونه واقعی پساب تعیین شود. فلوکهای ایدهآل، درشت، محکم و سریعالسقوط هستند.

برنامه تعمیر و نگهداری:

بازدید روزانه از پمپهای تزریق و سیستم اسکیمر.

شستشوی دورهی نازلهای تزریق.

بررسی دورهای پوشش داخلی مخزن در برابر خوردگی.

جمعبندی نهایی

ساخت یک دستگاه DAF برای صنعت لبنیات، تنها ساخت یک مخزن فلزی نیست؛ بلکه درک عمیق از هیدرودینامیک، شیمی سطح و فرآیند انعقاد است. یک طراحی دقیق و ساخت با کیفیت، میتواند راندمان حذف آلایندهها را به بیش از ۹۹٪ برساند و تضمینکننده موفقیت پروژه تصفیه خانه شما باشد. این دستگاه به عنوان یک سرمایهگذاری استراتژیک، هم الزامات زیستمحیطی را برآورده میکند و هم با بازیابی منابع و کاهش هزینههای عملیاتی، بازگشت سرمایه مطلوبی دارد.