فیلتر پرس

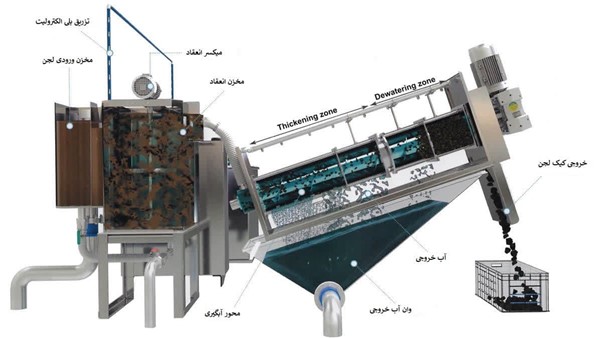

فیلتر پرس دستگاهی است که در فرآیند تصفیه، آبگیری لجن و جداسازی مواد جامد و مایعات از هم استفاده میشود. فیلترپرس ها تشکیل یافته از شاسی فلزی، تعدادی صفحه متحرک پوشانده شده با پارچه ها، دو صفحه کور در دو طرف دستگاه، پمپ هیدرولیک جهت آب بندی صفحات، پمپ تغذیه دوغاب و سیستم تخلیه مدار بسته یا مدار باز می باشند. فرایند آبگیری از لجن در این سیستم با استفاده از فشار پمپ تغذیه به دوغاب و نیروی پمپ هیدرلیک به صفحات جهت آب بندی انجام می پذیرد.

فیلتر پرس با اعمال فشار هیدرولیکی، پشت صفحاتی مشبک و موازی که روی آنها پارچه کشیده شده است، امکان جداسازی ذرات جامد و آبگیری از لجن خروجی کارخانجات، معادن، صنایع و… را فراهم میکند. پس از آبگیری، امکان استفاده مجدد از آب و کیک تشکیل شده وجود دارد.

بدلیل استفاده از نیروی فشار جهت جداسازی ذرات معلق درون لجن به آنها فیلتر فشاری نیز گفته می شود. به شکل ساده میتوان گفت دستگاه فیلترپرس، لجن را به صورت یک کیک خشک فشرده میکند. این فشرده سازی بسته به چگالی، فشار تراکم و ویژگیهای خاص هر لجن، متفاوت خواهد بود.

تخلیه کیک به صورت دستی، زنجیری و اتومات (رباتیک) می باشد. معمولا برای دستگاههای بزرگ همچون سایزهای 100، 120 و 150 بدلیل سنگین شدن صفحه، از فیلتر پرس اتوماتیک استفاده می شود.

دستگاه های فیلترپرس از نظر میزان آبگیری به دو دسته چمبری و ممبرانی تقسیم میشوند. فیلتر فشاری چمبری در یک مرحله آبگیری انجام میدهد لیکن در مدل ممبرانی، علاوه بر آبگیری از لجن بواسطه فشار هیدرولیک، دو کیسه انعطاف پذیر در دو طرف هر کیک وجود دارند که با فشار آب یا هوا از دو طرف فشاری مضاعف به کیک وارد نموده و باعث می شود آبگیری بیشتری انجام شود (کیک خشک تری تولید شود).

فیلتر پرس ممبرانی به علت قیمت بالا، معمولا برای زمانی استفاده میشود که مواد جامد خشک تر نیاز باشد، یا فاز محلول ارزش ریالی بالایی داشته باشد.

کاربردهای فیلتر پرس

هر جایی نیاز است لجن خروجی از سالنهای تولید از پساب جداسازی شود پای یکی از انواع فیلتر پرس باز می شود؛ از صنایع غذایی گرفته تا پالایشگاهها. در صنایع زیر از این دستگاه برای تصفیه لجن استفاده میشود:

- عملیات آبگیری از لجن در معادن

- استفاده در صنایع مختلف شیمیایی

- صنایع نساجی و رنگرزی

- صنعت قند و شکر سازی

- بعد از پکیج تصفیه فاضلاب برای فشرده سازی تفالههای خروجی

- صنایع سنگبری، کاشی و سرامیک

- صنایع آبکاری و تولید فلزات سنگین

- صنایع تولید مواد غذایی و آشامیدنی.

- در صنعت داروسازی برای داشتن فرایندهای کنترل شده و دقیق و محیطهای تمیز.

- در نیروگاههای تولید برق

- کارخانههای تولید آسفالت و سیمان

- کارخانههای تولید فولاد

- در صنایع آب و فاضلاب برای جداسازی و تصفیه لجنها

- در صنعت پالایش و پتروشیمی برای تولید مواد با کیفیت

مکانیزم عملکرد فیلتر پرس

برای بیان یک خلاصه عملکرد از طرز کار سیستم فیلتر پرس، میتوان کارکرد را به چهار مرحله زیر تقسیم کرد:

- صفحات متحرک که روی آنها پارچه مناسب کشیده شده است توسط جک دستی یا هیدرولیک تحت فشار قرار داده میشوند و به کمک همین جک، منجر به فشردگی صفحات میشوند.

- پساب که حاوی ذرات معلق میباشد با فشار فید پمپ وارد صفحات شده و ذرات معلق موجود در آن جدا میشود و بین پارچه ها گیر می افتد. سپس مایع باقیمانده که ذرات معلق از آن گرفته شده است، به بیرون دستگاه هدایت میشود.

- پس از تشکیل شدن کیک، ورود سیال قطع و صفحات میشود، جک هیدرولیک باز شده و مواد جامد به وسیله کاردکی پلاستیک از پارچه ها جدا و تخلیه میشود.

- در مرحله آخر دستگاه برای سیکل بعدی آماده میشود در این مرحله صفحات مجددا توسط جک هیدرولیک بسته میشوند. با تکرار همین سیکل، فرآیند چندین باره ادامه مییابد.

در بسیاری از فیلتر پرسهای با ظرفیت بالاتر، از سیستم اتوماتیک (یا رباتیک) صفحه ای که سرعت چرخه را افزایش می دهد، استفاده میشود. مثلا برای کارکرد کاملاً خودکار و 24 ساعته در یک محیط سخت مانند معادن یا کارخانههای تولید مواد شیمیایی .

در ادامه مراحل کار با فیلتر پرس را بصورت کامل شرح داده می شود:

بسته شدن صفحات فیلتر

اولین مرحله از چرخه فیلتراسیون فشار دادن همه صفحات فیلتر به یکدیگر در یک جهت است. صفحات فیلتر باید با فشار هیدرولیک بالا، از طریق یک پمپ هیدرولیکی تحت فشار قرار گیرند تا از نشتی بین صفحات در طی فرآیند فیلتراسیون جلوگیری شود.

تغذیه و فیلتراسیون

مرحله بعدی، تغذیه سیستم فیلترپرس از طریق لولههای ورودی به فضای بین صفحات است. در این مرحله سیال به وسیله فیدپمپ مناسب با فشار وارد دستگاه میشود.

پارچه فیلتر، ذرات جامد را نگه داشته و اجازه می دهد تا آب شفاف از طریق منافذ آن عبور کند. آب زلال به کانالهای ایجاد شده در دستگاه هدایت میشود و از دستگاه فیلترپرس خارج میشود (دستگاه های فیلترپرس با توجه به محل خروجی فاز مایع به دو دسته مدار باز یا مدار بسته دسته بندی می شود)

به دلیل تجمع مداوم مواد جامد روی سطح پارچه، مقاومتی ایجاد میشود که نفوذ مولکولهای آب بین ذرات را محدود می کند. بنابراین، پمپهای تغذیه با حداکثر دبی در ابتدای چرخه و حداقل جریان در پایان تغذیه می کنند.

پمپ ها مختلفی برای تغذیه فیلتر پرس وجود دارد که کارآمدترین آنها با توجه به نوع سیال و تجربه به شما پیشنهاد میگردد. گاهی انتخاب پمپ ورودی محلول و پارچه مناسب برای برنامه شما نیاز به آزمایش دارد. به عنوان مثال، برخی از پمپ های رایج برای فیلترپرس ها پمپ های دیافراگمی، پمپ های پره ای ، پمپ های دنده ای و …. می باشد. تغذیه مناسب فیلتر پرس برای عملکرد فیلتراسیون بسیار مهم است.

باز شدن صفحات فیلتر

پس از تشکیل کیک فیلتر و رسیدن به حداکثر فشار پمپ، واحد هیدرولیک سیلندر را آزاد کرده و صفحات فیلتر برای تخلیه کیک باز میشوند. بسته به دوغابی که باید فیلتر شود، کیک فیلتر کم و بیش روی پارچه فیلتر می چسبد. حالت ایده آل این است که کیک فیلتر به دلیل جاذبه در حالی که صفحات از یکدیگر جدا میشوند، خود به خود آزاد میشود (که می تواند به صورت خودکار یا دستی انجام شود). در مواردی که چسبندگی بین کیک و پارچه زیاد باشد این عمل به کمک کاردک های پلاستیکی انجام می شود.

به محض پر شدن محفظههای فیلتر پرس، چرخه فیلتراسیون آن کامل شده و دستگاه کیک های جامد را آزاد می کند. این کیکها به راحتی تخلیه می شوند و به شما امکان می دهند دوغاب خود را با بازده بالا فیلتر کنید. در فیلترپرس ها، ممکن است از سیستم تخلیه اتوماتیک صفحات برای کمک به تسریع در حذف کیک و زمان چرخه استفاده شود. در محیطهای سخت تر که به کار مداوم نیاز است – مانند فرآیندهای استخراج یا کارخانجات تولید مواد شیمیایی – برای کنترل کارهای 24 ساعته یک دستگاه فیلتر پرس کاملاً اتوماتیک مورد نیاز است.

شستن پارچههای فیلتر

پارچهها پس از چند دوره استفاده می بایست مورد شستشو قرار گیرند. زمان شستشو را می توان ار موارد زیر متوجه شد:

- زمان چرخه طولانی شود.

- کیک فیلتر چسبناک تر شود.

- فشار خیلی سریع افزایش می یابد.

پس از آزاد شدن تمام کیک ها، فیلتر پرس باید بتواند تمام صفحات فیلتر خود را از طریق سیلندر هیدرولیک دوباره ببندد و چرخه بعدی را شروع کند.

«شرکت ما با سالها تجربه در طراحی و اجرای پروژههای تصفیه فاضلاب صنعتی و شهری، یکی از پیشگامان استفاده از فیلتر پرس در ایران بهویژه در مشهد است.

ما میدانیم که آبگیری لجن یکی از حساسترین و پرهزینهترین مراحل تصفیه فاضلاب است؛ به همین دلیل با بهرهگیری از تجهیزات مدرن، مهندسان متخصص و خدمات پشتیبانی مطمئن، راهکارهایی ارائه میدهیم که ضمن کاهش هزینهها، راندمان سیستم شما را به شکل چشمگیری افزایش میدهد.

اگر شما هم به دنبال کاهش هزینهها، بهبود عملکرد تصفیهخانه و همکاری با تیمی متخصص و مسئولیتپذیر هستید، همین امروز با ما تماس بگیرید. ما آمادهایم پروژه شما را با بهترین کیفیت و در کوتاهترین زمان اجرا کنیم.»

شماره تماس : 05135231610 – 09157677361

مزایای دستگاه فیلتر پرس

برخی از مهمترین مزیت های دستگاه فیلتر پرس عبارتست از:

- آبگیری کردن انواع لجنهای بیولوژیک و ضایعات

- کمک به توسعه صنایع معدنی از طریق جایگزینی فیلتر پرس در خطوط تولید

- لجن گیری از پسابهای صنعتی.

- تصفیه انواع مواد سمی و مضر صنعتی که همراه با آب یا دیگر سیالات وارد طبیعت میشوند.

- جلوگیری از اتلاف منابع آبی

- صرفه جویی قابل توجه در مصرف آب با استفاده مفید از بازیافت آب از پسابهای صنعتی.

- کاهش آلایندههای زیست محیطی.

- استقرار دستگاه فیلترپرس، موجب عدم نیاز به فرآیندهای گلکشی بوسیله استخرها می شود.

- کمشدن هزینه های پرسنلی. (با بکارگیری فیلتر پرس اتوماتیک)

- بهسبب حذف بسیاری از عناصر مضر و جمعآوری لجنها و تودههای فاضلابی، دستگاه های موجود در خطوط تصفیه فاضلاب در خطر آسیب پذیری کمتری قرار می گیرند.

- دارای استانداردهای ایمنی هستند.

- از هدررفت تجهیزاتی نظیر ابزارهای پولیشکاری، SEGMENT و دیسکهای قلهبر جلوگیری مینماید.

- کیک هایی با حجم رطوبت بسیار کم ارائه میدهند که براحتی میتوان آنها را از محل استقرار فیلتر پرس به هر نقطهای دیگری انتقال داد.

معایب فیلتر پرس

در صورت استفاده برای آبگیری از دوغابهای خیلی اسیدی و لزج، صفحات و پارچهها بصورت مرتب آسیب می بیند و عملیات آبگیری به درستی انجام نمی شود. یا اینکه هزینه تعویض پارچه خیلی زیاد است و برای تعیین بهترین پارچه با متناسبترین قطر منفذ (1 میکرون تا 5 میکرون) می بایست بارها و بارها پارچههای مختلف را خریداری و امتحان نمائید. در این موارد شاید به شما دستگاه اسکروپرس (فیلتر مارپیچی) پیشنهاد شود.

دومین عیب جداسازی پر دردسر کیک از پارچهها می باشد. سختترین کار در فیلترپرس، موضوع تمیزکاری پارچهها و صفحات و راه اندازی مجدد سیستم است. چنانچه بلافاصله بعد از اتمام عملیات آبگیری نسبت به جدا کردن کیکها اقدام نکنید چه بسا کیک به پارچه بچسبد و هزینههای هنگفت تعویض پارچه به شما تحمیل شود.

صدای خیلی زیاد پمپ هیدرولیک نیز توسط بسیاری از کاربران بعنوان عیب این دستگاه گزارش شده است

اجزای اصلی فیلتر پرس

شش جزء اصلی فیلتر پرس عبارتند از:

- قاب و صفحات فیلتر ( صفحات فیلترپرس در ابعاد مختلف از 10×10 تا 250×250 سانتیمتر و اغلب از جنس پلی پروپیلن یا چدنی و پارچهها از جنس پلی آمید، پلی پروپیلن، پلی استر، پنبه و کتان است. )

- لوله کشی و شیرآلات

- شاسی دستگاه ( بمنظور کنار هم قرار دادن صفحهها و محافظت از فشار وارده به صفحات)

- لوازم برقی و هیدرولیگی دستگاه

- پارچه روی صفحات

- پمپ فیلتر پرس ( از اصلیترین قسمتهای دستگاه است که در 4 نوع پمپ های دیافراگمی، مدلها سانتریفیوژ ، پمپ های دندهای، منو پمپ)

مشکلات احتمالی در فیلتر پرس

بعد از راه اندازی و مدتی استفاده از فیلتر پرس، احتمال دارد یکی از دلایل زیر موجب کاهش کیفیت کیک یا مایع خروجی از دستگاه باشد:

عملکرد نامناسب پمپ تغذیه که راه حل آن تمیز کاری و تنظیم آن میباشد.

بیرون زدگی پارچه از درز آن در صفحات واشردار؛ با تمیز کردن درز و سطح چکیدن پشت پارچه و نصب مجدد آن، برطرف می گردد.

پارچه کثیف یا گرفته شده؛ که راه حل آن شستشو یا تعویض پارچه میباشد.

عمر پارچهها به عوامل مختلفی مانند روند کار، نوع لجن فاضلاب، دفعات استفاده و نحوه نگهداری و تمیزکاری بستگی داشته و در صورت ایجاد خوردگی، فرسایش، سوراخ یا پاره شدن و دریافت مایع فیلترشده کثیف باید تعویض شود. در غیر اینصورت کیک بدست آمده رطوبت بالایی داشته و پساب ناخالص تر خواهد بود. به طور کلی پارچهها باید حداقل 6 ماه و حداکثر 2 سال عمر کنند. شستشوی پارچه فیلتر پرس با مواد شیمیایی نیز راه بسیار موثری در بهبود کارایی آن می باشد. پارچههای از جنس پلی پروپیلن را میتوان با هر دو نوع مواد اسیدی و قلیایی تمیز کرد. ولی در شستشوی پارچههای پلی استر و نایلونی، دقت بیشتری داشته باشید (بدلیل مقاومت اسیدی کمتر).

تولید کیک نامناسب یعنی کیک دارای رطوبت باشد و جامد نباشد که ناشی از کثیف بودن یا گرفتگی پارچه یا عیب پمپ تغذیه دستگاه است. (بایستی پارچهها را تمیز یا تعویض و پمپ را هم سرویس نمائید.)

وجود ذرات جامد در مایع تصفیه شده که ناشی از وجود سوراخ یا پارگی در پارچه یا بیرون رفتگی پارچه از درز صفحات بوده و بایستی پارچه تعویض گردد.

زمانیکه مواد به دستگاه پرس لجن تزریق می شود، امکان پاشیده شدن مواد از میان صفحات به دلیل وجود مشکلات آب بندی وجود دارد. بنابراین باید قسمتهای آببند را سرویس و تعمیر یا تعویض نمود.

انباشته شدن ذرات جامد در قسمت آب بندی که: میتواند به گرفتگی پارچههای فیلتر پرس مربوط باشد. بمنظور رفع، از کاردک پلاستیکی یا واردسازی فشار هیدرولیک، بهره گرفته میشود.

چکیدن روغن هیدرولیک که جهت رفع این معضل، باید مخزن را اندکی خالی کنید.

انواع فیلتر پرس

فیلتر پرس دستی

- حرکات صفحات، تخلیه کیک و فیلتراسیون در این مدل، به صورت دستی انجام شده و برای آبگیری از لجن، تصفیه و فرآوری در حجمهای کم استفاده میشود. جنس شاسی این دستگاهها اغلب از آهن، چدن یا استیل میباشد. مهمترین مزایای فیلتر پرس دستی عبارتند از:

- عملکرد آسان، حتی می تواند بدون هیچ گونه دستورالعملی تنظیم شود.

- بدون هیچ گونه عیب یابی، بدون هیچ گونه سیستم برق و هیدرولیک.

- اندازه کوچک با مساحت بسیار کوچک اشغال شده.

- می تواند برای انجام آزمایش فیلتراسیون هدف استفاده شود.

ابعاد صفحات فیلتر پرس دستی: 10*10 ، 20*20 ، 40*40 و 60*60 سانتیمتر بوده و قیمت بسیار مناسبی

فیلتر پرس هیدرولیک

این مدل دستگاه های آبگیری لجن در موارد زیر استفاده می شوند:

- سیستمهای کوچک با تعداد صفحات کم که کارفرما بخواهد عملیات آبگیری محلول را با فشار پمپ هیدرولیکی انجام دهد.

- درون دستگاههای بزرگ یا با تعداد صفحات زیاد که عملا آب بندی محلول در دستگاه بوسیله نیروی انسانی، غیرممکن یا بسیار سخت باشد.

بهدلیل فشار یکنواختی که بین صفحات در فیلتر پرس هیدرولیک ایجاد میشود، رطوبت کیک حداکثر به 25% میرسد. تخلیه کیک در این دستگاهها هم به طریق دستی توسط اپراتور و هم بصورت اتوماتیک انجام شده و دارای بخشهای کنترل الکتریکی اضافهتری هستند.

فیلتر پرس اتوماتیک

عملیات جداسازی یا آبگیری از لجن در این دستگاهها، بدون حضور اپراتور با بالاترین سرعت و کیفیت انجام میشود. در این سیستمها عملیات زیر کاملا بصورت اتوماتیک انجام میشود.

- باز و بسته شدن جک،

- جابجایی صفحات،

- بارگیریو تخلیه کیک،

- شستشوی صفحات

- آماده شدن دستگاه برای سیکل بعدی

اگر شما هم به دنبال کاهش هزینهها، بهبود عملکرد تصفیهخانه و همکاری با تیمی متخصص و مسئولیتپذیر هستید، همین امروز با ما تماس بگیرید. ما آمادهایم پروژه شما را با بهترین کیفیت و در کوتاهترین زمان اجرا کنیم.»

شماره تماس : 05135231610 – 09157677361